|

| Si un proceso está en control estadístico, ¿significa que cumple las especificaciones? Fuente: Radical Management. |

Si un proceso está en control estadístico, ¿significa que cumple las especificaciones?

Walter A. Shewhart, reconocido como el padre del Control Estadístico de Procesos, nos legó una nueva forma de pensar acerca de la variación de los procesos y desarrolló la herramienta fundamental para su interpretación: las gráficas de Control.

En síntesis, Shewhart determinó que existen dos clases de variación: la que se debe a causas comunes; es decir, a la forma en que se diseñó y se opera normalmente un sistema o un proceso cualquiera y la que se debe a causas especiales, que son aquellas que no son parte del proceso o sistema, sino que ocurren debido a circunstancias específicas en un momento determinado y con carácter esporádico.

Si un proceso o sistema se ve afectado por causas comunes y por causas especiales o asignables a la vez, se dice que es inestable o que está fuera de control, desde el punto de vista estadístico. Por otra parte, cuando el proceso solamente se ve afectado por causas comunes, se dice que es estable, o que está en estado de control estadístico...

Se trata de un modo de verificar si los resultados de mantenimiento son los que se necesitan para satisfacer determinadas expectativas y si el comportamiento específico se debe a causas comunes o especiales. Es una forma de evaluar el proceso de mantenimiento.

💡Pongamos, por ejemplo, los fallos que ocurren en cuatro máquinas críticas, digamos cuatro congeladoras idénticas de la fábrica de helados, durante los trimestres de un año. Naturalmente, estás máquinas están sujetas a un plan de mantenimiento y presentaron el desempeño que se observa en la tabla.

Tabla. Ejemplo de comportamiento de fallos bajo X acciones de mantenimiento [cortesía Radical Management].

Máquina

|

Fallos

|

||||

Trimestre

I

|

Trimestre

II

|

Trimestre

III

|

Trimestre

IV

|

Total/Máquina

|

|

Congeladora 1

|

2

|

1

|

0

|

3

|

6

|

Congeladora 2

|

4

|

2

|

1

|

2

|

9

|

Congeladora 3

|

10

|

2

|

4

|

3

|

19

|

Congeladora 4

|

0

|

4

|

2

|

1

|

7

|

total

|

16

|

9

|

7

|

9

|

41

|

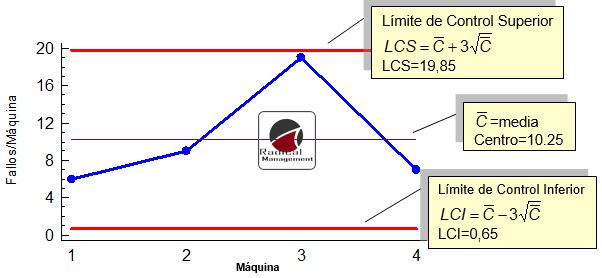

⚠Analizando los datos de la tabla parece que la congeladora 3 es la que presenta un problema y no tiene el mismo comportamiento “estable” que el resto. A todas las congeladoras se les somete a idéntico plan de mantenimiento. Probablemente, muchos afirmen que la congeladora 3 “no salió buena”. Sin embargo, al representar los resultados en una gráfica de control de tipo C, como se muestra en la figura, se descubre lo inesperado.

Lo interesante de la aplicación es que se utiliza para evaluar un proceso de mantenimiento, normalmente se ha aplicado a defectos de muestras físicas.

|

| Figura. Ejemplo de causas de variación en un proceso de mantenimiento. |

💡Se puede afirmar que este proceso de mantenimiento se encuentra en estado de "Control Estadístico" (dentro de los límites de control generados por el propio proceso). Notese que estar dentro de los límites de control estadístico no significa que estemos logrando los objetivos deseados o especificados.

🔔Aunque cueste trabajo creerlo la gráfica nos indica que la variación en los resultados del proceso de mantenimiento a las máquinas analizadas se debe a causas comunes. Es decir, nada anormal está sucediendo dada las acciones de mantenimiento y la forma en que se opera actualmente sobre las máquinas. La variación debida a estas causas es aleatoria y refleja las variaciones de todo tipo que provienen del diseño del proceso y de su forma normal de operar.

💡Obsérvese, que la variación no sobrepasa el límite de control superior establecido (igual a 19,85) por el propio proceso. De modo que los 19 fallos de la congeladora 3 no son debido a causas especiales, sino que son totalmente posibles dada la forma en que se concibe su mantenimiento y operación normal, debido a que se encuentran dentro de los límites de control del proceso mismo.

Para responder la tercera interrogante habrá que tener una idea bien clara de cuál es la cantidad (y tipo) de fallos que estamos dispuestos a tolerar en las máquinas de análisis para considerarlos como expectativa razonable y alcanzable en función de reales acciones de mantenimiento concebidas para lograr el fin. En este caso, evidentemente, las especificaciones establecerían una exigencia al proceso de mantenimiento que haga posible la entrega de nuevos límites de control con un rango más estrecho.

Recordemos que las especificaciones reflejan lo que se espera del proceso (nuestros objetivos) y los límites de control lo que verdaderamente puede entregar el proceso (nuestros resultados).⚠La mayoría de los directivos interpretan las no conformidades de mantenimiento como si se tratase de acontecimientos aislados, esporádicos, anecdóticos. Se supone, a priori, que el proceso de mantenimiento es efectivo, que esta bien concebido, que “estamos llevando muy bien nuestro plan”.

⚠Al no existir la conciencia de la existencia de causas comunes y causas especiales, casi toda variación se interpreta como debida a causas especiales.

💡Lamentablemente, la mayoría de los acontecimientos indeseables son causados por la forma en que se concibe y funciona el proceso mismo, es decir, por las causas comunes.

💡🔔La resolución de problemas y la corrección de averías que se reiteran no mejora el sistema de mantenimiento de la organización. Cuando hay una avería, digamos por ejemplo en una refinería, corregir la avería y restaurar la función no mejora el proceso de mantenimiento de la refinería. Sencillamente, se ha restaurado el sistema al mismo nivel (sería este un buen resultado) que como debería haber estado antes de fallar.

💡🔔Corregir, resolver problemas esporádicos es un modo de identificar y eliminar causas especiales de variación. Mejorar la calidad implica trabajar sobre el sistema, sobre la estructura, en fin, sobre las causas comunes, para disminuir la variación.

💡👉La diferencia entre apagar fuegos y mejorar la calidad del mantenimiento es esencial. Las acciones que han de realizarse son diferentes y la responsabilidad en el empeño se distribuye de otro modo dentro del organigrama empresarial.

🔔El hecho de conocer acerca de las causas comunes y asignables nos recuerda que los principales responsables de identificar causas comunes son los directivos, porque son los que tienen en sus manos los medios y la autoridad para modificar los procesos de la empresa, en general, y el relacionado con el mantenimiento, en particular. 🔴

Por Luis Felipe Sexto – @lsexto

No hay comentarios:

Publicar un comentario